【大干100天】国内首套盾构渣土环保处理系统成功投用

来源:

日期:

2020-05-27

浏览次数:

294

当清晨的第一缕阳光洒在深圳地铁14号线的建设工地上,中铁工服设计研究院深圳地铁皮带机及渣土环保处理系统技术团队又开始了他们一天充实而忙碌的工作。这个团队平均年龄不到29岁,却用年轻的臂膀挑起了深圳地铁14号线7工区盾构渣土环保处理技术管理的重担。目前,以他们为主体设计研发的国内首套盾构施工渣土环保处理系统1.0版,已在中铁三局桥隧公司承建的深圳地铁14号线7工区成功投入使用并初见成效,让渣土秒变成宝,不但保护了环境,实现了渣土回收再利用,还产生了很好的经济效益,为绿色施工、城市基建增添新“法宝”。

▲ 团队合影

当前,处理盾构掘进产生的渣土是一个棘手的问题。如果直接外运,不但成本高昂,还会遗洒于道路,产生扬尘,污染极大。同时,渣土含有的大量可再利用的沙石泥土、水、膨润土及泡沫等当弃渣处理,将造成资源的巨大浪费。该技术团队经过多次科研攻关,终于研发出皮带机及盾构渣土环保处理系统,将渣土分级脱水分离和干化,实现无机原料、水资源再利用,变废为宝,点石成金。

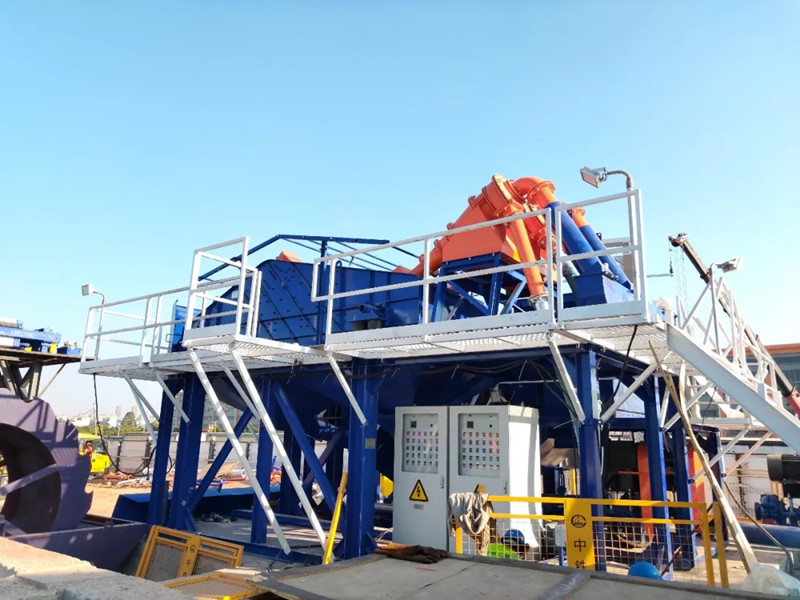

▲ 筛分旋流一体机

开垦渣土绿色处理这块处女地,困难不言而喻。说起中铁工服渣土环保处理系统研制,就不能不提两个人,他们就是项目渣土处理系统第一负责人刁鹏,连续出渣皮带机第一负责人陈洪财。

▲ 会议讨论

项目从设计制造到调试使用,工期20个月,从成都到深圳,要奔袭千里客场作战,工期紧,担子重,从项目立项起,中铁工服设计研究院办公楼上的灯光总是亮到深夜,陈洪财常常加班到凌晨三点,困了,就趴在办公桌上勉强睡几个小时后继续工作。项目推进不到三个月,他就瘦了整整12斤。

功夫不负有心人,设计工作提前完成,他们顾不上休息,又立刻投入到紧张的驻厂监造、现场组装调试中。“老婆,我真的对不起你和女儿!”驻守工区2个月的刁鹏,每每看到视频中辛苦的妻子和才满月的女儿,总是眼眶湿润,心怀愧疚。

▲ 渣土分离系统分离粗砂

处理盾构掘进产生的渣土关键是如何高效集约地分离利用渣土,这个难题困扰了技术团队许久。经过多个不眠之夜,刁鹏创造性地提出用振动清洗和絮凝压滤的方式点石成金:将渣土分级过滤成建材砂石和泥浆。泥浆加入“卤水”絮凝剂,经过压滤机分离成清澈见底的循环水和干化泥饼。团队都戏称这一绝招为“卤水点豆腐”。

但是,新的问题随之而来。如何将渣土高效环保地输送至渣土分离系统呢?陈洪财经过仔细分析,提出利用皮带机系统将刚掘出的渣土,从隧道深处运输至地面渣土分离系统的进料斗,最后分离的粗砂细沙,通过拉升皮带机输送至卡车运输。全程没有任何遗洒,保证了工区施工的文明整洁。

▲ 皮带机系统部件

要成大事,离不开团队的协作。心往一处想,劲往一处使,方能克服困难。两位项目负责人,刁鹏性格开朗活泼,陈洪财思维缜密,一动一静,优势互补。此外,他们还请来了“金牛工匠”、中铁工服陈文菊做电气系统负责人。

2019年,为了保证皮带机控制系统稳定可靠,陈文菊放弃了难得的国庆假期,坚守科研岗位,终于突破了皮带机系统控制的难点。2月13日,陈文菊在疫情最为肆虐的时刻,安顿好8岁的女儿,克服出行困难,奔赴深圳地铁项目现场,和团队成员一起调试皮带机控制系统,用32天的坚守与勇敢,书写出了工业女性的巾帼传奇。

团队成员任阳一直坚守岗位,直到结婚前夜,交接好工作后,才匆忙赶回家完成婚礼。刚毕业的张仁川和赵强,对长达2个月的高强度工作毫无怨言。

▲ 洗砂机

“对于产品质量来说,不是100分就是0分。” 陈洪财经常用这句话勉励大家。在调试渣土分离系统的攻关时刻,泥浆分离过滤后压出的泥饼一捏就碎,分离水有些浑浊。虽然只是一个细枝末节的问题,但还是引起了刁鹏和任阳两位工程师的注意。他们立刻召集大家共同讨论问题的解决办法,并爬上设备逐一排查了近一周时间。最终,在排查到固液分离模块时,新员工邓涛发现压滤机的滤布存在些许破漏,导致过滤时压力不均,泥饼含水量过大,一捏就碎。“找准病根”后,大家立刻对症下药,重新换上完整无破损的滤布。当重新压出的泥饼干燥结实,滤除的水清澈见底时,大家兴奋地欢呼雀跃起来。

▲ 成功压出泥饼

正是这样一群可爱的工业人,用年轻的臂膀挑起了14号线7工区盾构渣土环保处理的大梁,用实际行动践行着“三个转变”指示精神,生动诠释了“勇于跨越、追求卓越”企业精神。

-

-

点击次数:

26

2025

-

06

-

30

6月30日,由中铁装备研制的大直径土压平衡盾构机“先行号”(中铁1298号)正式始发,标志着国内排涝规模最大、洞径最大、埋深最大的隧洞排水系统工程——扩大杭嘉湖南排后续西部通道工程(简称城西南排工程)北段工程正式进入盾构施工阶段。工程概况城西南排工程是浙江省杭州市为提升城西区域防洪排涝能力、保障城西科创大走廊水安全而建设的大型水利工程,还是特大型城市深隧排涝工程在国内的首次实践。该工程主要包括南北线和西线两部分,采用“Y”型布局,总长29公里的隧洞系统将城西洪水以300立方米/秒的排涝能力直排钱塘江,受益面积约213平方公里,覆盖人口近百万。设备详情基本参数:直径12.10米,整机全长90米,重2500吨。掘进任务:负责城西南排工程(南北线)工程北段5080米的隧道掘进,有7处平面转弯,最小转弯半径500米,最大埋深约53米,最大坡度为50‰。技术难点与应对:需穿越中风化泥质粉砂岩、砂砾岩等,还将下穿居民区和地铁等重要城市通道。中铁装备设计团队针对长距离大断面泥岩地层掘进结泥饼、大埋深地层喷涌等问题,对刀盘结构强度及刀具布置进行了针对性设计。项目建成后,杭州城西防洪标准将从20年一遇提升至50年一遇。城西南排工程不仅是防洪排涝重要保障,还将成为活水绕城、提升居民幸福感的重要源泉。

-

点击次数:

14

2025

-

06

-

10

近日,国家知识产权局发布了第二十五届中国专利奖授奖的决定,中铁装备研发的专利《一种可用于三车道矩形隧道施工的顶管机》荣获中国专利奖最高奖项——金奖。截至目前,中铁工业拥有中国专利金奖3项。一种可用于三车道矩形隧道施工的顶管机针对矩形特大断面(开挖面积>100㎡)掘进机施工面临的矩形断面开挖成型难、大跨微拱支护定型难、土仓出渣掘进控型难三大世界性难题,发明了多刀盘复合开挖系统、抗剪式分块盾体系统、多螺机协同出渣及复合姿态控制系统等关键技术,设计出一种可用于特大断面三车道矩形隧道施工的顶管机,开创了三车道矩形隧道及大跨度地下空间机械法施工新工法,并广泛适用于城市快速路、地铁车站、下穿高速及高铁隧道、地下停车场、地下商业街、大型钢结构集成等领域。该专利成果转化的首台套产品为世界最大矩形顶管机“南湖号”,开挖断面14.82×9.446m,开挖面积达123㎡,具备最大推力14400t,装机功率2300kw,成功应用于嘉兴市下穿南湖大道工程,实现了大跨度矩形断面隧道开挖、支护、掘进一次机械化施工成型,改善了劳动工作环境,提高了施工效率、质量和安全性。该专利技术已成功应用于世界首个矩形顶管施工地铁站项目、世界首台复合地层矩形隧道施工项目等重大工程。一种桥梁用Q345qDNH耐候钢的焊接方法中铁山桥“一种桥梁用Q345qDNH耐候钢的焊接方法”获第二十二届中国专利金奖。桥梁用Q345qDNH耐候钢的焊接方法具备接头力学性能优良、耐候性良好、焊接效率较高等优势,整体技术达到国际领先水平,填补了我国耐候钢桥梁领域的焊接技术空白,实现了交通基础设施桥梁建造领域重大技术突破,保障了我国交通基础设施绿色、环保、健康与安全,对中国桥梁制造发展具有重要意义,产生的经济效益总计约40亿元。该专利已成功应用于港珠澳大桥、北盘江特大桥、官厅水库公路特大桥、洪塘大桥、黑河大桥、美国阿拉斯加铁路桥等桥...

-

点击次数:

21

2025

-

05

-

28

5月26日,由中铁装备研制的国内首台7米级超大直径反井钻机“中铁1361号”在浙江景宁抽水蓄能电站正式启用。这一先进设备的投入使用,将大幅提升项目排风竖井施工效率,推动项目建设提质增速。景宁抽水蓄能电站厂房排风竖井直径7米、深319.73米,采用大直径反井钻机一次反提成型,填补了国内空白。该设备最大设计开挖直径可达8米,具有较高的稳定性、安全性、环保性等优势。与传统竖井钻爆扩挖施工方法相比,大直径反井钻机一次反提成型技术舍弃了爆破作业,降低了对周围环境的噪音和振动影响;减少了施工人员投入,有效降低了施工安全风险,极大地提高了竖井施工效率。中铁装备作为国内掘进机行业领军企业,致力于创新竖井施工新模式。自2011年启动竖井装备研究以来,成功研制了世界首台全断面竖井硬岩掘进机、国内首台可变径竖井扩孔掘进机等一系列创新产品,为抽水蓄能电站、水利工程、矿山开发、交通基建等领域的深大竖井建设提供了成套智能装备与创新施工方案。 全断面竖井硬岩掘进机2021年,成功研制世界首台全断面竖井硬岩掘进机“中铁599号”,应用于浙江宁海抽蓄电站竖井工程。该设备实现垂直向下90度掘进,融合了传统竖井施工技术和全断面隧道掘进机施工理念,首次实现动力下沉和井下无人掘进施工。 竖井扩孔掘进机2024年,成功研制国内首台可变径竖井扩孔掘进机“逐梦号”(中铁1430号),应用于温州永嘉抽蓄电站竖井工程。该设备采用“定向钻+反井钻+扩孔掘进机扩井”的创新工法,掘进总里程达1334米,创造了竖井掘进机日进尺16.8米的世界纪录。 大直径沉井掘进机2025年,研制的超大直径沉井掘进机“中铁1364号”开挖直径15.2米,应用于浙江杭州江南水厂盾构接收井工程,采用“自由断面开挖+泥水循环排渣”工法,实现上软下硬富水卵石地层竖井工程机械化施工。

-

点击次数:

70

2025

-

04

-

16

4月16日,伴随着刀盘缓缓转动,中铁装备研制的超大直径盾构机“帕蒂加朗号”在郑州国家TBM产业化中心顺利下线。该设备将应用于澳大利亚西部港湾项目建设,开挖直径达15.7米,再度刷新中国出口海外盾构机开挖直径新纪录。项目概况澳大利亚西部港湾项目位于悉尼市,其隧道设计为双洞双向公路隧道,是西区海底隧道和海滩连接线项目(WHTBL)的三大核心组成部分之一。该隧道最大埋深位于海平面下52米,最小转弯半径为960米,整体呈“S”型蜿蜒前行,穿越地层复杂多样,涵盖砂岩、粉砂、粉砂与粉质黏土层,单轴抗压强度最高可达30兆帕,局部甚至高达80兆帕。设备介绍针对项目特殊的地质条件和客户需求,中铁装备精心打造了“帕蒂加朗号”盾构机,该设备整机长度约113米(不含尾部拖动平台),集成多项智能化技术。1.搭载了刀盘刀具检测与泥饼处理机器人、盾构刀具更换机器人等。盾构刀具更换机器人可实现盾构机无人化高精度自动换刀作业,效率较传统人工换刀提高5-8倍,同时可有效规避传统人工换刀中的高危作业风险。2.配置了滚刀在线实时磨损监测、注浆率检测装置等检测系统,可有效解决复杂地层中的掘进和沉降控制难题,提升了整体施工效率及智能化、自动化水平。该设备的刀盘涂装设计融入了澳洲原住民的图腾文化,以“帕蒂加朗”为核心符号。“帕蒂加朗”是18世纪澳洲女性原住民,其在对外沟通交流,传播澳洲原住民文化上作出了突出贡献。设计团队将澳洲原住民图腾文化融入到了盾构机刀盘涂鸦设计中,实现了“硬科技 + 软文化”的结合,成为中澳文化交流的一个生动范例。据悉,澳大利亚西部港湾隧道(Western Harbour Tunnel)预计于2028年通车,通车后将大幅缩短当地居民的出行时间。“帕蒂加朗号”盾构机,是中铁工业自2020年澳大利亚Snowy Hydro 2.0项目后,再次为澳大利亚基础设施建设提供“中国方案”。近年来,中铁工业在“走...

-

点击次数:

105

2025

-

03

-

18

3月17日,从崇太长江隧道项目现场传来喜讯,由中铁装备与中铁隧道局联合打造的世界最大直径高铁盾构机——“领航号(中铁1398号)”,成功掘进突破5000米大关,距离江心仅剩660米,标志着隧道建设正式迈入全面高速智能掘进新阶段。作为沪渝蓉高铁控制性咽喉工程,崇太长江隧道是目前世界独头掘进距离最长(11.325千米)、盾构直径最大(15.4米)、过江设计时速最高(350公里/小时)、长江水下最深(89米)的高铁隧道工程。隧道全长14.25千米,其中盾构段长13.2千米,由“领航号”盾构机(总长约148米,总重约4000吨)承担主要掘进任务。面对生态环境敏感、地层复杂多变等施工难题,“领航号”盾构机凭借中铁装备为其量身打造的智能化成套技术,取得单月掘进纪录高达718米,平均月掘进达到600米的优异成绩。这套盾构机智能化成套技术集成五大核心子系统快来和小编一起了解一下!核心一:ATO盾构自主掘进系统融合自动控制技术与动态决策优化技术,成功实现盾构机自主掘进与精准自动纠偏,以及泥水环流系统的全自动化运行。在确保掘进安全可靠的同时,开创了“有人监护,无人操作”的掘进新模式,显著提升了施工自动化水平和作业效率,引领盾构施工技术迈向新高度。核心二:管片自动吊运系统集管片智能识别、吊具防摇控制、人员安全预警等前沿技术于一体,实现了从管片精准识别抓取,再到全自动化运输的一站式智能管理。该系统不仅极大减轻了作业人员的劳动强度,更将作业效率推向新的水平。施工效率提升了20%以上,实现累计完成10500块零误差作业,以世界领先水平诠释“科技解放生产力”。核心三:管片自动输送系统专为提升管片运输工序效率与安全而生,助力盾构智慧施工加速前行,实现管片转运全自动化升级。该系统深度融合智能管片识别技术、人机交互技术及安全监测技术等,全面推动管片输送作业向更安全、更自动化的新境界迈进,引领行业智能化发展新步...